| |

|

TL脫硫泵 |

| 流量: 1.6m3/h-3000m3/h |

| 揚程: 5m-125m |

| 使用溫(wēn)度:-20℃~+150℃ |

| 適用介質:含固量(liàng)≤40%的(de)任意濃度的酸、堿、鹽(yán),特別是石灰漿液、泥漿液、煤渣液、礦渣液(yè)、廢酸、汙水等(顆粒硬質軟質(zhì)度(dù)不限(xiàn))。 |

| |

谘(zī)詢熱線:13801427722 13952608395 谘(zī)詢熱線:13801427722 13952608395 |

|

| |

| 詳細介紹 |

| 概 述 |

| TL脫硫泵是我公司在ZJ型係列渣(zhā)漿泵成功(gōng)設計製造的基礎上,針對我國煙(yān)氣脫硫泵的(de)特點,吸收國內同類(lèi)產品(pǐn)的先進技術,精思議研究的新一代高效係列脫硫泵。泵的流(liú)量範圍可達(dá)5600m3/h,泵的揚程一般在100m以(yǐ)下,涵蓋了所有脫硫泵係列用泵工(gōng)況,可用作吸收塔(tǎ)大型漿液循環泵及石灰石漿液輸送泵,石膏漿液排出泵、回收泵、地坑泵等(děng)。 |

| 適用工況 |

漿液PH值:2.5~13

氯離(lí)子濃度:≤60000ppm

重量(liàng)濃度:≤60%

介質濃度:≤120℃ |

| 性(xìng)能與材料特點 |

泵效率高,使用壽命長,運行可靠

過流部件采用全金屬耐磨蝕鉻鎳(niè)合金(jīn)材料,耐磨損與耐腐蝕兼顧,表麵間間隙(xì)小,具有性能優(yōu)良的耐氯化(huà)物的應力腐蝕裂紋能力(lì)及更高的機械強度

運行可靠(kào)性高,全金屬泵克服了非金(jīn)屬泵內襯更容易出現脫(tuō)落、撕(sī)裂、變(biàn)形等(děng)特點。

水力摩擦損失(shī)小,比同參數的非金屬泵效率高3%以上

全金屬(shǔ)泵幾何尺寸易控製保證(zhèng),零件表麵(miàn)光潔度高,部件配合間隙小,溶劑效率高,綜合效率(lǜ)比非金屬(shǔ)泵高5%以上。

過流部件使用壽命長,金屬(shǔ)護板承受剪切滑動能力比一般非金屬(shǔ)材料強,能經受長期的剪切磨損。

動態抗磨性0.008-0.08mm/年,抗拉強度高,在長期磨蝕工況下能(néng)保持恒定的性能(néng)。 |

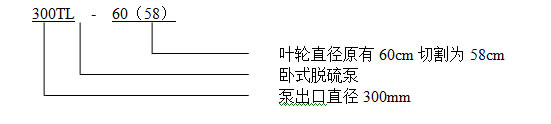

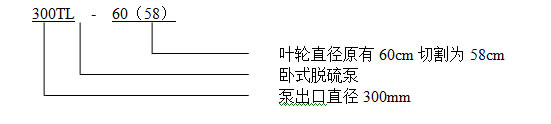

| 型號意義 |

|

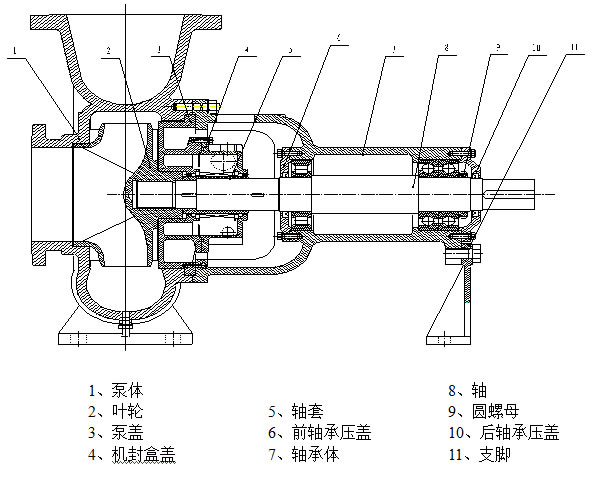

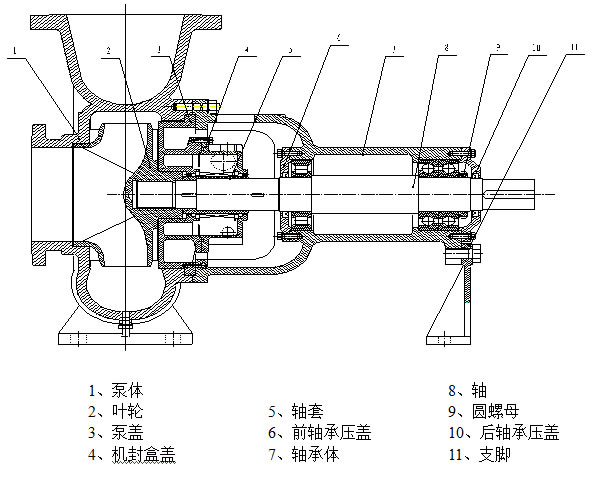

| TL型脫硫泵結(jié)構圖 |

|

| 技術參數(shù)(1) |

型號(hào) |

允許配

****功率

(KW) |

清水性能 |

間(jiān)斷通過

****顆粒

(mm) |

泵重

(kg) |

流量Q

(m3/h) |

揚程H

(m) |

轉速n

(r/min) |

最高

效率(%) |

汽(qì)蝕(shí)餘量

(NPSH)r(m) |

800TL-90 |

900 |

3142-9700 |

6.0-28.7 |

300-592 |

89.3 |

2.0 |

181 |

5900 |

700TL-84 |

630 |

2157-7360 |

5.2-24.5 |

300-591 |

88.8 |

2.0 |

168 |

5420 |

600TL-82 |

500 |

1664-5600 |

5.2-27.8 |

300-595 |

88.3 |

2.2 |

152 |

4900 |

500TL-85 |

400 |

1036-4080 |

5.7-26.8 |

300-591 |

84.7 |

3.1 |

135 |

4500 |

350TL-78 |

500 |

720-2865 |

11.6-51.1 |

400-740 |

78.0 |

3.5 |

104 |

3700 |

300TL-60 |

400 |

580-2403 |

8.9-53.1 |

490-989 |

81.1 |

4.3 |

96 |

2790 |

200TL-45 |

90 |

138-645 |

5.7-31.0 |

490-990 |

80.8 |

2.0 |

51 |

1750 |

150TL-55 |

132 |

139-630 |

11.3-53.7 |

490-990 |

78.1 |

2.3 |

56 |

1540 |

150TL-50 |

90 |

62-279 |

9.3-44.6 |

490-980 |

65.7 |

2.12 |

30 |

1470 |

150TL-40 |

132 |

122-503 |

11.2-61.2 |

700-1490 |

73.1 |

2.6 |

40 |

830 |

100TL-45 |

90 |

41-219 |

12.1-76.4 |

700-1480 |

51.8 |

2.4 |

24 |

800 |

100TL-40 |

75 |

61-268 |

12.0-61.0 |

700-1480 |

70.4 |

1.7 |

29 |

620 |

100TL-35 |

75 |

77-323 |

8.8-45.9 |

700-1480 |

73.2 |

1.9 |

42 |

550 |

80TL-36 |

37 |

41-167 |

8.9-47.1 |

700-1480 |

62.4 |

1.5 |

16 |

480 |

65TL-40 |

55 |

34-159 |

12.2-63.2 |

700-1480 |

62.1 |

2.1 |

16 |

490 |

65TL-30 |

22 |

21-99 |

7.0-35.6 |

700-1470 |

54.6 |

2.2 |

19 |

260 |

50TL-40 |

30 |

12-76 |

9.5-51.7 |

700-1470 |

45.1 |

1.2 |

10 |

320 |

50TL-30 |

18.5 |

16-78 |

6.1-36.3 |

700-1460 |

48.5 |

0.8 |

16 |

210 |

40TL-25 |

45 |

16.8-74.7 |

13.7-88.6 |

1400-2950 |

42.5 |

2.6 |

9 |

185 |

|

| 技術參數(2) |

型號 |

允許配

****功率

(KW) |

清水性(xìng)能 |

間斷通過

****顆粒

(mm) |

泵重

(kg) |

流量Q

(m3/h) |

揚程H

(m) |

轉速n

(r/min) |

最高

效率(%) |

汽蝕餘量

(NPSH)r(m) |

40TL-20 |

15 |

7.9-37.1 |

10.7-57.5 |

1400-2930 |

53.0 |

0.9 |

7 |

160 |

40TL-19 |

15 |

7.8-34.9 |

12.3-57.1 |

1400-2930 |

58.8 |

1.2 |

11 |

173 |

40TL-17 |

7.5 |

4.6-23.4 |

9.2-44.6 |

1400-2900 |

52.4 |

2.5 |

11 |

127 |

25TL-25 |

4 |

4.7-19.9 |

3.3-21.6 |

700-1440 |

38.0 |

3.3 |

5 |

107 |

25TL-15 |

5.5 |

4.4-19.3 |

6.2-34.4 |

1390-2900 |

41.8 |

1.3 |

8 |

89 |

150TL-35 |

30 |

99-364 |

3.0-17.9 |

490-980 |

69.0 |

/ |

15 |

800 |

100TL-34 |

45 |

74-293 |

5.5-36.8 |

700-1480 |

65.8 |

/ |

14 |

630 |

80TL-45 |

110 |

59-286 |

12.5-81.6 |

700-1490 |

58.4 |

/ |

15 |

680 |

80TL-36 |

45 |

50-201 |

7.3-45.5 |

700-1480 |

58.2 |

/ |

12 |

650 |

65TL-30 |

18.5 |

19-98 |

5.9-34.9 |

700-1470 |

53.7 |

/ |

8 |

440 |

50TL-40 |

30 |

15-65 |

8.6-58.3 |

700-1470 |

34.1 |

/ |

9 |

540 |

50TL-35 |

22 |

19-86 |

7.3-47.1 |

700-1470 |

48.1 |

/ |

15 |

500 |

50TL-20 |

4 |

8-38 |

1.4-10.7 |

700-1440 |

38.6 |

/ |

10 |

240 |

40TL-35 |

18.5 |

9.4-47.6 |

8.1-48.0 |

700-1470 |

38.7 |

/ |

7 |

500 |

40TL-25 |

5.5 |

4.9-22.9 |

3.9-21.5 |

700-1440 |

37.6 |

/ |

8 |

225 |

40TL-21 |

4 |

4.6-25.9 |

3.3-17.0 |

700-1440 |

44.6 |

/ |

10 |

210 |

25TL-15 |

5.5 |

4.3-19.3 |

3.9-30.8 |

1390-2900 |

29.8 |

/ |

8 |

176 |

|

注:1、(NPSH)r係指本樣本中第(dì)二檔轉速時規定點值。

2、正常通過顆粒為允許間斷通過的大粒度的56%。

泵的裝配與拆卸

1、泵拆(chāi)卸順序

1.1 拆下機封盒蓋上的放油管堵,放淨機封盒蓋內儲油室(shì)的存油。

1.2 拆開泵體與懸架(jià)體的聯接螺絲,將葉輪、懸(xuán)架部件、密封部件等全(quán)部轉子組(zǔ)件從泵體中取出(在此之前應先拆出泵與電機聯軸器中(zhōng)間的連接件)。

1.3 拆下葉輪。

1.4 擰下懸架體上的緊固螺絲(sī),將泵蓋連同軸套(tào)、機封盒蓋及機械(xiè)密封等(děng)組合件一起從軸上取下。此(cǐ)時應注意勿讓軸套與泵(bèng)蓋等相對滑動,然後再把機封盒蓋拆開,將機械密封(fēng)連同(tóng)軸套一起取(qǔ)出,再把軸套和機械密封拆開。

1.5 拆(chāi)下泵聯軸器和鍵。

1.6 拆下懸(xuán)架體兩端的軸承前後蓋,再把(bǎ)軸連同軸(zhóu)承一起從懸架中取出。

1.7 拆開軸(zhóu)承和軸。

2、泵的裝配

泵的裝配順序(xù)基本上可按照拆卸順序的反向進行,但裝配時要注意檢查各密封麵墊片完好,並注意(yì)切(qiē)勿漏裝墊片和更換不完好的墊片。

泵的安裝

1 開箱後檢(jiǎn)查泵和電機,如果證實沒有任何因裝、卸和運(yùn)輸過程中造成的損壞和緊固連接件鬆動,泵的(de)進出(chū)口端蓋完好,沒有塵土、汙物等進入泵內,則(zé)可(kě)不必重新(xīn)拆卸和裝配,直接送到(dào)使用現場安裝。

2 安裝泵的基礎平麵應用水平儀找(zhǎo)平,待基礎水泥凝固後,將泵安放在基礎上,並用水平儀檢查泵和(hé)電機軸(zhóu)的水平情況,如不水平,應用墊片調正,直到水平為止。然後通過灌(guàn)漿孔用水泥澆灌底座和地腳檢孔眼。

3 水泥(ní)幹固後,應檢(jiǎn)查底座和地腳螺栓孔眼是否鬆動,合(hé)適後擰緊地腳螺栓,重新檢(jiǎn)查水平。

4 在電機軸和底座重新安裝的情(qíng)況(kuàng)下,應(yīng)嚴格檢查泵軸和軸(zhóu)的(de)同心度。測量聯軸器的外圓上下左右(yòu)的差別不得超過0.1毫米,兩聯(lián)軸(zhóu)器(qì)端麵間隙一周上****和最小的間隙差不超過0.3毫米。

5 泵的吸入管路和壓出管路,應有各自的支架,不(bú)允許管路的重量直(zhí)接由泵來承受,以免把泵(bèng)壓壞。

6 泵的安裝位置高於液麵(在泵吸程允許範圍內)時,應在吸入管路端部裝上底閥,並在排出管路上設置灌液螺孔或閥門,供起動前灌泵(bèng)之用(yòng)。泵的安裝位置低於(yú)液麵(灌注情況時(shí)),應在吸入管路上裝控(kòng)製閥門,以防異(yì)物吸入泵內。

|

| 泵的使用 |

1、起動

1.1 準(zhǔn)備必要的工具。

1.2 檢查電動機轉動方向是否正確。嚴禁(jìn)反轉(zhuǎn)。

1.3 用手轉動聯軸器,應感覺輕鬆且輕重均勻,並注意辨別泵內有無摩(mó)擦聲和(hé)異物滾動等雜音(yīn),如有則應(yīng)設法排除,並將聯軸器的防護罩安裝好。

1.4 泵的安裝位置低於液麵(灌注情況)時,起動前應打開吸入管路的閘閥(fá),使液體充滿泵內,如泵的安裝位(wèi)置高於液麵(真空情況)起動前(qián)要灌泵或抽真空,使泵內和吸入管內充滿液體,排淨泵(bèng)內空氣。

1.5 關閉進出(chū)口壓(yā)力(lì)(或真空)計及壓出管路閘閥,起(qǐ)動電機(jī)(盡量先空轉電機,確認泵轉動方向正確(què)後,裝(zhuāng)上柱銷再(zài)起動泵(bèng)),開進出口(kǒu)壓力表,再慢慢打開出口(kǒu)管路閘閥到需要的位置(zhì)。

2、運行

2.1 要經常檢查泵和電機的溫升情況,軸承的溫升不應大於35℃,極限不應(yīng)大於75℃。

2.2 注意機封(fēng)盒(hé)蓋內儲油室油(yóu)位的變化,經(jīng)常控(kòng)製(zhì)在規定範圍內。為了保持(chí)油的清潔和良好的潤滑,應根(gēn)據現場使用的實際情況,定期(qī)更換新油。一般情況,每運轉1500小時後要全部更換新油一次。

2.3 在運轉(zhuǎn)過程中(zhōng),發現有不正常的聲音或其它故障時,應立即停車,待排除故障後才能繼(jì)續運轉。

2.4 絕不允許用吸(xī)入路上的閘閥來調節油量,以免產生氣蝕。

2.5 泵一般不宜在低於30%設(shè)計流(liú)量下長期運轉,如果必須在該條件下使用時,應在出口管路上安裝旁通管,使泵的流量達到規定使用範圍。

3、停止

3.1 慢慢關閉壓出口壓力閘閥,停止電機。

3.2 關閉進出口壓力(真(zhēn)空計)灌注情況還要關閉吸入管(guǎn)路閘閥。

3.3 如(rú)環境溫度低於流體凝固點時,要放淨泵內液體以防凍裂。

3.4 長時間停止使用(yòng)的泵,除將泵內 腐蝕性液體放淨外,還要用清水衝洗幹淨。尤其是密封室要認真衝洗幹淨。是將泵拆下(xià)清(qīng)洗後重新裝好,並將泵(bèng)的進出口封閉後(hòu)妥善保管。 |

| |

| |